プログラム設計

プログラムを書く前に、プログラム自体の設計を行います。この作業を行わないとプログラムが読みにくいなったり、プログラムを作成する作業時間が長くなったりするので最初に行っておきましょう。

作成日:2016年05月10日

更新日:2021年10月05日

実際の作業の流れでは、おおまかな説明をしました。ここではさらに詳細に説明とプログラム設計をしようと思います。ここではI/O表は完成しているとします。ここではプログラムの設計手順を解説していきます。

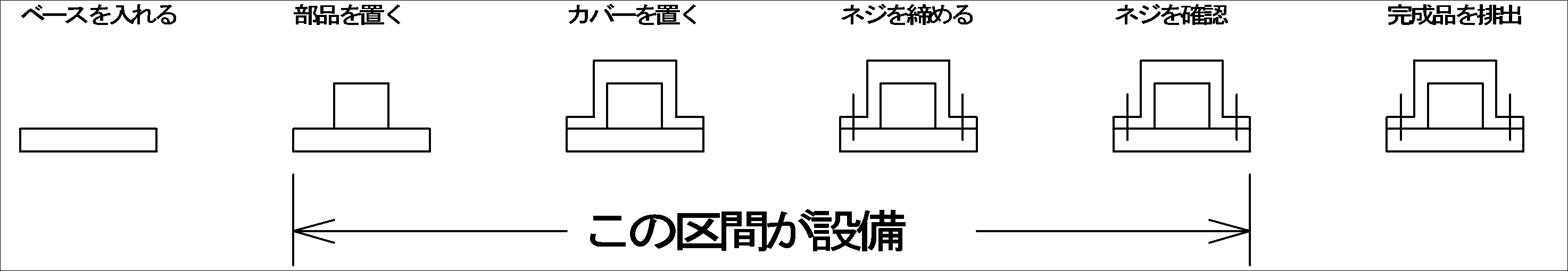

設備の動きを把握する

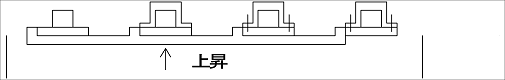

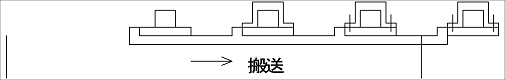

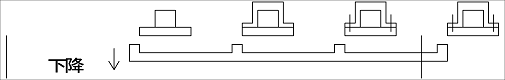

データシフトについてで説明した動作を例にします。

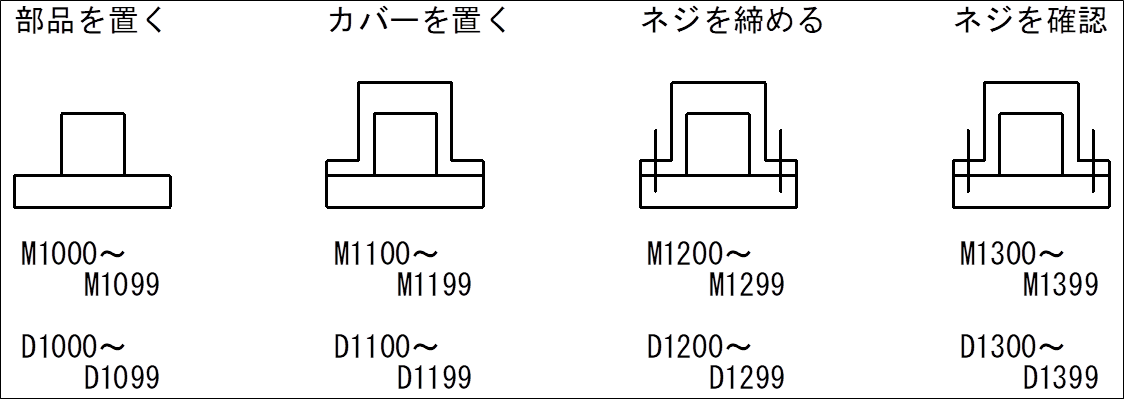

製品シフトは次のようになります。

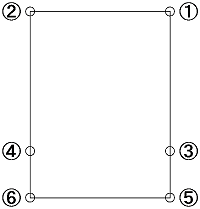

まず全体の動きを把握します。各ユニットが何のためにあるのか?どのような動作をするのか?各ユニットの動作条件などすべて把握します。もし機械図面が手に入るようでしたらもらっておきましょう。ここでの機械図面は詳細まで書いてあるものでなくてもいいです。機械図面が手に入らないのであれば、手書きでもいいので簡単に書いて見ましょう。イメージがわかればいいので、本当に簡単でいいのです。私は各ユニットを四角で書くだけです。そして各ユニットの動作がイメージできていれば次の準備に移ります。

デバイス番号を決める

次はデバイス番号を決めておきます。たとえば「部品を置く」ステーションでは、「M1000」~「M1099」の100個の内部リレーを使用するように取り決めを行います。なぜこのようなことを決めるのかというと、分かりやすいからです。ラダー図も番号がそろっていてきれいに見えます。一昔前のシーケンサはメモリ容量も少なく、内部リレーも限られた数しかありませんでした。そのため、使用していないデバイス番号をかたっぱしから使用していました。このように使わないと内部リレーも足りなくなるからです。そのためなるべく隙間を空けないように使用するのが一般的でした。さらに昔のシーケンサになると、デバイス番号も固定されていて、タイマーコイルなどは数個しか使えない時代もありました。今は昔と違いこのようなことは無いと思います。内部リレーも大量に用意されていますので、コイルが足りなくなるより先にプログラムのメモリがオーバーすると思います。このように最近のシーケンサは性能もあがり、ある程度余裕のある使い方ができるのです。

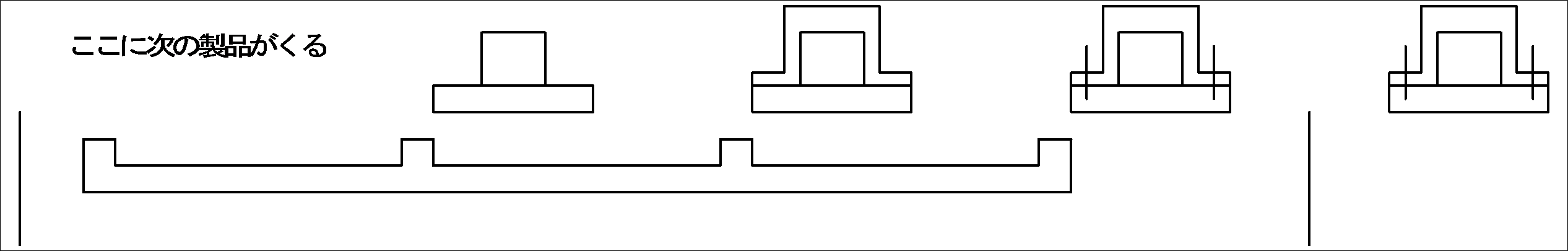

デバイス番号を決めるのですが、深く考える必要もありません。ただプログラムの経験がほとんどないと、使用する数がわからないと思います。各ユニットの動作がそこまで大きくないようでしたら、各ユニットに内部リレーで100個程度割り当てれば問題は無いでしょう。上の図で例えると、

「部品を置く」 :「M1000」~100個 「D1000」~100個

「カバーを置く」:「M1100」~100個 「D1100」~100個

「ネジを締める」:「M1200」~100個 「D1200」~100個

「ネジを確認」 :「M1300」~100個 「D1300」~100個

だいたいこんな感じでしょうか?たとえば部品を置く動作をプログラムするときは「M1000」~「M1099」の内部リレーを使うようにします。製品情報や良否判定は「D1000」~「D1099」の範囲で使用します。ここでの取り決めは自分の中での取り決めなので、絶対に範囲以外のデバイスが使用できないということではありません。普通に使えば使用できます。足りなくなった場合など例えば「M2000」~などに適当に増やしていきます。こうしておけば使用している内部コイルによって、どこの制御か分かりやすいし、プログラムを作るときに「内部リレーは何番を使おう?」と悩む必要も無いのです。じつはプログラム作成中に使用するデバイス番号を考えるのは大変効率が悪いです。それとタイマコイルですが、三菱PLCの場合、上記のように1000番以上を使うにはパラメータの設定が必要になることがあります。タイマコイルは各ユニットに100個も必要ないと思います。内容にもよりますが10個程度あれば十分です。

内部リレーの番号とタイマコイルの番号を合わせるのであれば1000番以下ににするか、デバイス数に余裕があるのであればパラメータで調整する(ほかのデバイス数が少なくなる可能性があります)などの対応が必要です。私の場合は例えば「部品を置く」は「T610」~10個、という感じで決めています。

デバイス番号が決まれば、先ほど準備した図面上にわかりやすく書いていきます。最終的には電子ファイルにまとめますが、作成中は紙に書いたものを見たほうが作業もしやすいでしょう。

全体のプログラム設計

デバイス番号が決まったからといって、プログラムを作るわけではありません。プログラムの設計は最初が大事で、最初の考え方を間違えると後で痛い目に会います。製作する設備にあわせた設計をしっかりしてください。この作業に時間をかけても問題ありません。設計といっても図面を引いたりするわけではなく、どのように制御するのかを考えるのです。上の図での制御方法を少し考えて見ましょう。

図には書いていませんが、「ベースを入れる」位置にベースが来ると、設備は「部品を置く」位置までベースを引き込むものとします。このユニットを搬入ユニットと呼ぶことにします。

初めて設計する場合、このプログラム設計の時点でわからなくなる可能性があります。どのように搬送を動かせばいいのか?どのように部品を置く動作をさせればいいのか?深く考えれば余計にわからなくなります。それは制御を上位側から又は、細かい動作まで一度に考えようとしているからです。

慣れないうちはユニット別に考えてください。ユニット別というのは「部品を置く」ユニットは「部品を置く」動作のみを考える。「カバーを置く」ユニットは「カバーを置く」動作のみを考えるのです。極端に言うと「そもその別の設備」と考えても大丈夫です。そして各ユニットの動作条件を決めます。さらにこの条件は他のユニットとできる限り統一します。その条件が成立したとき、そのユニットは1サイクル動作させます。たとえばネジ締め動作条件が成立した場合、「ネジを締める」ユニットはネジ締め動作を1サイクル実行します。このように各ユニットの動作条件を決めていくことも大切な設計となります。

次は搬入ユニットです。ここは「ベースを入れる」位置にベースがあった場合、さらに「部品を置く」位置にベースが無い場合と、内部の搬送ユニットが動作していない場合を条件に搬入動作させればいいと思います。

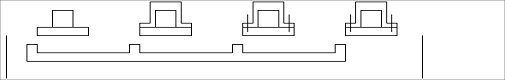

次は内部の搬送ユニットです。搬送ユニットが動作したら、D1000~D1399のデータを100個単位でデータシフトすることにします。ここで搬送ユニットが動作する条件を決める必要があります。搬入ユニットからベースが入ってきて、「部品を置く」動作を完了したとき、搬送ユニットが動作する。単純に考えればこのような動作条件になりますが、この条件には欠点があります。搬入ユニットからベースが入ってこないと動作しません。つまり、常に搬入させないと設備は動きません。一日の作業が終わったとき、中の作業中のベースを排出することができないのです。これは何を優先するかなのですが、サイクルタイムを優先するのであれば搬入ユニットからベースが入ってくるのを待ったほうがいいです。待たずに次の動作をさせると、歯抜けになり次の搬入を待たないといけないでサイクルタイムが大きくなることがあります。一日の作業が終わったら何かボタンを押してベースの搬入を待たずに動作させるのがいいかもしれません。搬入ユニットからベースの搬入を待たずに搬送ユニットを動作させる条件としては、ユニットが動作する条件はワーク検出している各ユニットが動作完了している。各ユニットが動作中で無いこと、です。たとえば「部品を置く」ユニットでは、ワーク検出していれば、動作完了していること。またはワーク検出していないこと。この条件を各ユニットごと設定しANDでくくればいいのです。さらにいずれかのユニットがワーク検出していることも条件に入れておきましょう。こうしておけば例え次のベースが搬入されなくても、搬送動作は内部ワークがなくなるまで動作します。動作完了しているかどうかの条件設定方法は後で説明します。

搬送動作の条件はできました。次は各ユニットの動作条件を考えて見ましょう。搬送ユニットが動作した後に各ユニットを動作させる。つまり搬送ユニットが動作した後、各ユニットに動作指示を出す。この条件も一見はいいように見えますが、もし搬送ユニットが動作した後、設備を停止させた場合、動かなくなります。それは搬送ユニット完了→各ユニットへの動作指示という一連の条件になっているからです。搬送ユニットが動作後に設備を停止させているので、再度自動運転にしても搬送ユニットは動作完了しているので動きません、動かないということは各ユニットへの動作指示も出せなくなります。設備を自動運転に入れた瞬間、前回停止した状態を読み出し、各ユニットに動作指令を出す必要があります。このようなめんどくさい設計はやめましょう。もっと単純に考えればいいのです。ワーク検出している各ユニットが動作完了していない状態で、搬送ユニットが動作中でなく、原点で待機している場合。これだけです。

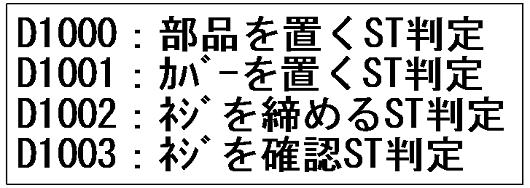

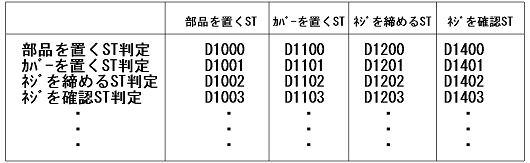

ユニットが動作完了しているかどうかを見るにはデータレジスタを使用します。部品を置くユニットの「D1000」~の部分を見てみます。下の図のように設定します。設定方法は自分のわかりやすい順序で設定してください。今回は説明用なので単純に設定してみました。

これは部品を置くユニットの内容なのですが、すでにネジを締めるユニットなどの項目があります。実はここで使うことは無いのですが、データレジスタを100個分まとめてシフトさせるのであらかじめ設定しています。各ユニットの情報が入る箱(データレジスタ)をあらかじめ用意しておき、ワークと一緒にシフトさせるイメージです。

「カバーを置く」ユニットで考えて見ましょう。「D1101」を動作完了確認とします。「D1101」が”0”で搬送が原点で待機しているとき動作させます。ユニットが動作開始した時点で、搬送ユニットは動作しないようにしてください。「カバーを置く」ユニットがサイクル完了した時点で、正常完了であれば「D1101」に”1”を書きます。トラブルがあった場合などは”2”を書きます。「D1101」の値が1以上であれば動作完了となります。他のユニットもこのような条件をつけます。各ユニットが動作完了すると搬送ユニットが動作します。するとデータシフトするので、「D1101」は”0”となり、再度動作します。「ネジを締める」ユニットはどうでしょう。データシフトするので「D1201」は”1”が入っています。「ネジを締める」は「D1202」を使います。データレジスタの番号を変えないと上書きされるからです。この方法だと動作条件を細かく変えることもできます。たとえば「ネジを締める」ユニットで「D1201」に”2”が入っていれば動作させずにそのまま「D1202」に”3”を書き込み完了させる。これは前ユニットで正常に完了していなければ、それ以降のユニット動作は必要ないため、動作をさせないのです。ここで”3”を書き込みましたが、これはユニットパスしたということで、書き込んだだけで特に何を書き込んでも問題ありません。面白いことに最初から”3”を書き込んでおくとそのユニットをパスしていきます。搬入時に書き込んでおけばパス運転などに使えます。

ここで、先ほどデータレジスタに”1”や”2”を入れると書きましたが、この値は特に決まったものではなく、それぞれ自分で決めてもらっても大丈夫です。私はこのように使っているだけで特に決まりはありません。

今回の設備はあまり大きくないので各ユニットがそれぞれ独立して動作する形になりました。各ユニットを接続するものはデータシフトしているデータのみです。しかし、大きな設備や複雑な制御が必要な場合はデータ以外にも動いたらいけないタイミングなどを各ユニット間でやり取りすることになります。

全体の設計はこの程度にしておきます。

各ユニットのプログラム設計

全体の制御の設計が終わったら、各ユニットの制御設計を行います。簡単に説明しましたが、各ユニットの動作完了状況を入れるデータレジスタの値は各ユニットで統一しておいてください。0が未実施。1が正常完了。2が異常完了のようにです。そしてこの値が0ということを動作条件に入れておきます。たとえば「ネジを締めるST」は「D1202」が0のときでワーク検出しているときのように、まだ動作していない場合を条件に追加しておきます。こうしないと動作完了しても、何回も動作してしまうからです。

次に各ユニットの動作をすべて書き上げてください。エクセルでもいいですし、メモ帳でも大丈夫です。そして可能であればどのような条件分岐があるのかも考えてみてください。今回は部品を置くユニットで考えます。このユニットで考えられる条件分岐はサイクル動作開始時にすでに部品を持っているかどうかです。「そんなことあるの?」と思うかもしれませんが、意外とよくあります。普通に動作させている限りは部品を置いて停止するので発生しませんが、設備トラブルなどで設備を無理やり停止させた場合などに発生します。すでに部品を持っている場合はそのまま部品を置きに行けばいいだけです。制御として難しそうにみえますが、とても簡単にできます。動作の書き出しは下記のようになります。最初に部品を持っているか確認します。

- ①部品を持っているか確認

- ②部品を取りに行く

- ③ハンドを下降する

- ④ハンドを閉めて部品をつかむ

- ⑤ハンドを上昇する

- ⑥部品を置く位置まで持って行く

- ⑦ハンドを下降する

- ⑧ハンドを開いて部品を置く

- ⑨ハンドを上昇する

- ⑩ハンドを元の位置に戻す

- ⑪1サイクル完了

サイクル動作開始時にすでに部品を持っているか確認します。もし持っていなければそのまま②の部品を取りに行く動作を行って、そのままサイクル動作を行います。 ではすでに部品を持っていたらどうするか?それは②~⑤を実行せず、⑥の「部品を置く位置まで持って行く」~実行すればいいだけです。こうすることで分岐後の動作を別に作る必要はありません。 ラダー図の書き方は後で解説しますが、とても簡単にできます。

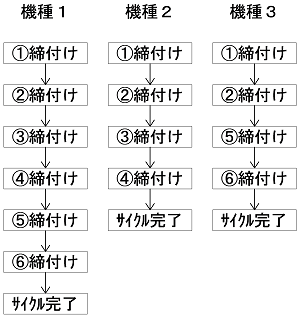

次は機種設定によって動作が違う場合を見てみます。たとえば「ネジを締める」部分で見てみましょう。ネジを締める箇所が全部で①~⑥ポイントあるとします。そして機種によって締める箇所を変更します。

- 機種1:全箇所

- 機種2:①②③④

- 機種3:①②⑤⑥

簡単に書きましたが、機種によって上記のように締め付け箇所を変更します。このとき何も考えずにプログラムを書くと、機種の数だけプログラムを書いてしまいます。また悪い例として、無理やり一個のプログラムで実行させようとして、複雑になりすぎてしまうことがあります。

機種数だけプログラムを書く場合

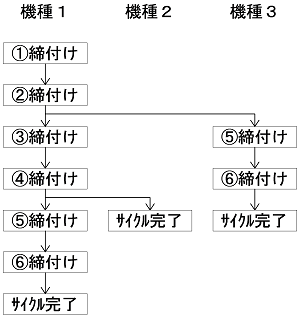

無理やり一個のプログラムにした場合

このような書き方だと、一個の動作に対して、多数のサイクル完了ができてしまいます。これは非常に悪い書き方です。理由は、今実際にどの部分をプログラムが動作しているのかが非常に分かり難い。さらに、プログラムの構成が不安定になりやすく、バグが潜みやすいことです。普段は問題なく動作していても、何かのタイミングで動作不能になる可能性が大きくなります。

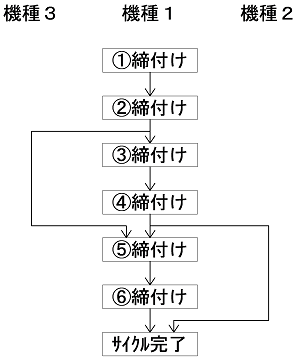

プログラムは複雑に分岐する必要がない場合は、一個のプログラムにすべての動作を書いて、必要ない部分をパスさせる方向で考えて見ましょう。ここでは①~⑥ポイントのすべてのネジ締めを行うプログラムを作ります。機種2の場合、⑤⑥のネジ締めをパスさせ、サイクル完了させます。ここで重要なのは、⑥ポイントの締め付け動作の後にサイクル完了信号を書きます。そしてどの機種がきても、必ずこのサイクル完了を通って終了します。機種2で④のネジ締めを行った後、別のサイクル完了信号を書くのではなく、⑥のネジ締めの後のサイクル完了信号を利用するのです。これにより、プログラムが実行して、サイクル完了信号が入って完了するという一つの流れが出来上がります。

実際に機種ごとにプログラムを書くと、作業的にも大変です。もし修正が入るとすべての動作を修正する必要があります。機種によって動作が全く違う場合は例外として、共通部分はなるべく使うようにしましょう。

では次回から実際にラダー図を書いていきましょう。最初は入力デバイス「X」を内部リレー「M」に置き換えますします。

図解入門 よくわかる最新 シーケンス制御と回路図の基本はKindle版(電子書籍)です。単行本ご希望の方は、フォーマットで単行本を選択してください。または、トップページよりご購入ください。